金属を部分的に加熱し、溶かす方法は、いろいろ考えられてきましたが、現在の主流はアーク溶接です。

単に溶接といえば、アーク溶接を指します。

■「アーク」とは、スパークの連続。

アーク溶接とは、アークの高温で金属を溶かし、溶接する方法です。それでは、「アーク」とは何でしょうか。

高い電位差のある二極を接触させると、その間に大きな電流が流れ、それを無理やり引き離すと、スパークして火花が散ります。

そのスパ-クが途切れぬ様、二極間距離と電位差とを一定に保つと、高温を継続的に引き出すことができます。それがアークです。(図1)

■アークの高温で金属を瞬時に溶融し、接合。

ア-クの高い温度(5000~7000℃)は複数の金属を瞬時に溶融し、それら金属を一体化する事ができます。

これがアーク溶接なのです。(図2)

アーク溶接に欠かせないのが溶接棒です。

溶接棒には、アークを発生させるだけでなく、溶接の品質を高める、重要な役割を担っています。(図3)

1.溶接棒は心線(金属部)と被覆剤から出来ています。

2.被覆剤は次の様な大変多くの重要な役割を担っています。

(1)ガスを発生して溶融金属を、空気中の酸素や窒素から守ります。(空気は21%の酸素と72%の窒素その他から出来ています。)

(2)溶融金属に入り込んでしまった酸素を、取り除きます。(脱酸剤としてケイ素やマンガン等が入っています。)

(3)溶けて固まったばかりの溶接金属を、急冷させない様にスラグとなって、覆います。

(4)地球の引力にも負けず、溶融金属が壁面や天井にも溶接出来る様、溶接の方向性を、良くしています。

(5)必要な合金元素を、溶接部に送り込んでやる事が出来ます。

現代の産業に大きく関わる溶接は、新しい技術が次々と開発され、レーザー溶接や高性能溶接ロボットなどが大量に利用されています。

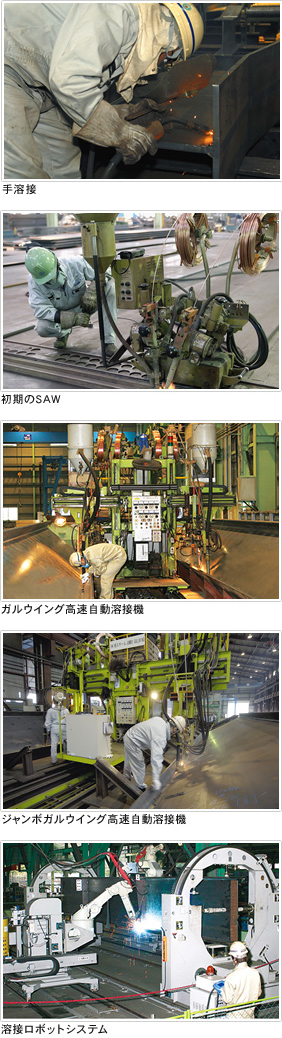

1.手溶接 (ア-ク溶接)

- 日本へ伝来した最初の溶接施工方法で、設備費が最も安価、持ち運びも容易で、メンテナンスフリー、工場内、屋外現場等に広く用いられています。

- 技術習得も比較的容易で、半自動溶接、全自動溶接へスキルアップしていく入門コースとして、今でも多くの溶接技術者たちが利用しています。

2.グラビティ溶接(ア-ク溶接+冶具)

- 40数年ほど前、日本の造船業界は、大型タンカーの生産が極めて活況を呈していました。巨大なタンカーの船殻の内側には、鋼板を2枚T型に組み、溶接して作られたロンジ(Longitudinal Beam)材が膨大な数、使われていました。当初は、前項の手溶接で作られていましたが、納期に間に合いません。そこで開発されたのが、このグラビティ溶接で、溶接機械化の第一歩でした。手溶接で使う溶接ホルダーと溶接棒を、傾斜したガイドレールに自重で滑らせるだけのものです。しかし、一人の溶接士が5~6台を駆使できるので、大変な勢いで普及しました。

- 設備費も、手溶接機に2~3万円加算する程度で、入手できるものでした。

- 技術習得には、数時間を必要とするだけの大変便利なもので、当時は大変活躍しましたが、近年より良い設備が開発利用されるようになり、あまり見られないようになりつつあります。

3.半自動溶接(ガスシールド、ノンガスシ-ルド、合成型)

- この溶接施工方法も日本へ伝来してから大変長いのですが、実際に活躍するようになってからは、まだ数十年と歴史は浅いものです。

- 特に産業用ロボットの開発、普及がその発展に火をつけ、それと相まって今日の溶接現場にはなくてはならない施工方法となりました。

- 手溶接は、35cm~40cm程度の長さの溶接棒を使いますが、1~2分程度で消耗してしまうため、その都度新しい棒を加えなければなりません。そのため、勤勉な溶接士でもアークタイム率は35%程度とされ、極めて作業効率がよくありませんでした。そこで、溶接棒をリールに巻いておき、モーターで自動的に送り出す方法と、被覆材を燃焼して保護ガスを作るのではなく、ガスボンベなどから直接ガスを吹き付けて保護する、この半自動溶接機が爆発的に普及しました。

- これらについては、近日、章を改めてご紹介する予定です。

4.全自動溶接(Submerged Arc Welding)

- この施工法で特筆すべきは、溶接品質で重要な溶け込み深さが最も深いことでしょう。また、溶接金属外観の美しさは、これに勝るものはないでしょう。

- 超高層ビルなどの柱や梁等には、大変な厚みの鋼板が使われていますが、1パスでは最大60mm位まで完全融合できています。隅肉溶接でも無開先で25mm程度まで完全融合できる優れた品質の施工方法です。

5.プラズマ、レ-ザ-溶接法の普及

プラズマ溶接、レーザー溶接は、これからの日本で著しく普及するであろう技術です。

●プラズマ溶接

プラズマアーク流により、特に非鉄金属の溶接接合に多く使われていますが、その特徴は、キーホール溶接といって、表面からのみのアークで、裏側にも溶接金属が作られる優れた施工方法です。薄鋼板、ステンレス、アルミ等の鋼管の溶接などによく使われています。

●レーザー溶接

日産自動車のゴーン社長が日産再建の手始めに、レーザー溶接機を多数導入したのは有名な話ですが、彼が言った言葉に「日本の車は、すぐに水に沈むが、欧州車はしばらくは浮いている」とのこと、「なぜなら、日本はスポット溶接(点)だが、欧州車はレーザー接点で、しかも、シーム(縫合)であるから、車体の剛性が強い」だそうです。その、信念で会社を立て直しました。